EDT Verarbeitung der Oberflächenstruktur von Arbeitswalzen

EDT Verarbeitung (Electrical Discharge Texturing) ist ein Verfahren der Metallbearbeitung durch Änderung seiner Textur, bzw. der Oberflächentextur des Arbeitsobjektsmaterials (Arbeitswalze mit Fertigwalzlinien), mittels kontrollierten elektrischen Entladungen, die elektsche Impulse zwischen Elektorden und der Arbeitswalze herstellen, was zu mikronischen Kratern und Vertiefungen auf seiner Oberfläche führt.

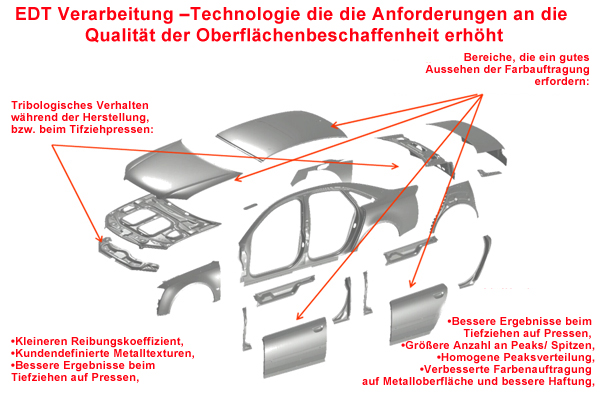

Mit diesem Verfahren wird enstprechende Materialstruktur der Walze, die als Ergebnis vergrößerte Qualität von kaltgewalzten Endprodukten hat, erzielt und zwar: eine Gleichmäßihkeit der Qualität der ganzen Oberfläche von kaltgewalzten Stahlblechen (sowie AL), eine bessere Farbabsorption beim Malen, insbesondere von Autokarosserie (bessere Farbe), eine bessere Verarbeitbarkeit mittels plastischen Verformung (bessere Verformbarkeit), eine breite Anwendungsmöglichkeit von Endverarbeitung von Blechen u.ä.

Diese Behandlung ermöglicht eine große Anzahl von geformten Mikrokratern und Spitzen / Tops (genauer Peaks) auf der Oberfläche der Walze, dann einen hohen Prozentsatz der Wiederholbarkeit des gesamten Verfahrenes und einen größeren Bereich der erreichten Rauhigkeit. Die Qualität der durch dieses Verfahren erhlatenen Walzenoberfläche, befindet sich in Grenzen der durchschnittlichen Rauhigkeit Ra = 1–10 µm und von 240 bis 25 Pc/cm (Peaks je cm Oberfläche).

Kaltgewalzte Stahlbleche für die Autoindustrie sowie für andere verwandten Stahlprodukten, die durch Pressen (Kunststoffverformung von Blech) erhalten werden, sind im Grunde alle mit Arbeitswalzen mit veränderter Oberflächenstruktur des Materials hergestellt.

Es gibt zwei Hauptgründe zur Anwendung der EDT Verarbeitung der Materialtextur von Arbeitswalzen:

- Durch die Erhöhung der Gestaltungsstufe (Verformbarkeit) von kaltgewälztem Stahlblech, da in den Mikrokratern und Vertiefungen auf der Blechoberfläche eines Metallblechs, die von der Walze während des Walzverfahrenes übertragen werden, bleibt das Walzöl, das eine konstante Schmierung der Kontaktflächen der Presse und Stahlblechs während des Mehrphasenverfahrenes der Verformung, bzw. Tiefziehens ermöglicht (Pressen).

- Verbesserung der Haftung der Farbe und der des Endverfahrenes von Färbung der kaltgewalzten Stahlbleche mit solcher Textur, was eine der wichtigsten Forderungen der Autoindustrie darstellt.

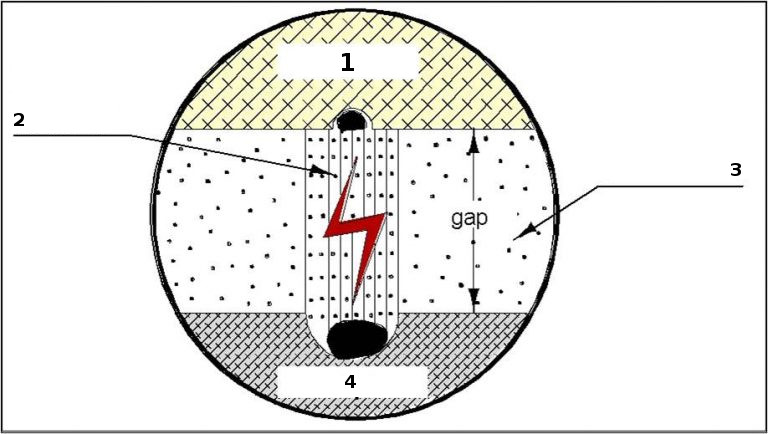

EDT-Verfahren basiert sich auf das Metallerodieren der Oberflächen von Arbeitswalzen bei ihrer Verarbeitung unter dem Einfluss eines elektrischen Lichtbogens / Funken, die zwischen den Elektroden gebildet wird (bzw. Anode, die in der Regel in dielektrisches Öl eingetaucht ist) und dem Arbeitsteil / Walze, dessen Texturoberfläche (die Walze ist in diesem Fall Kathode) verarbeitet wird..

2. Elektrischer Stromimpuls / ionisierte (leitende) Kanalbildung von Funken

kanal formiranja varnice/impulsa

3. Nichtleitendes (dielektrisches) Öl

4. Arbeitsteil / Arbeitswalze vom HV Walzwerk

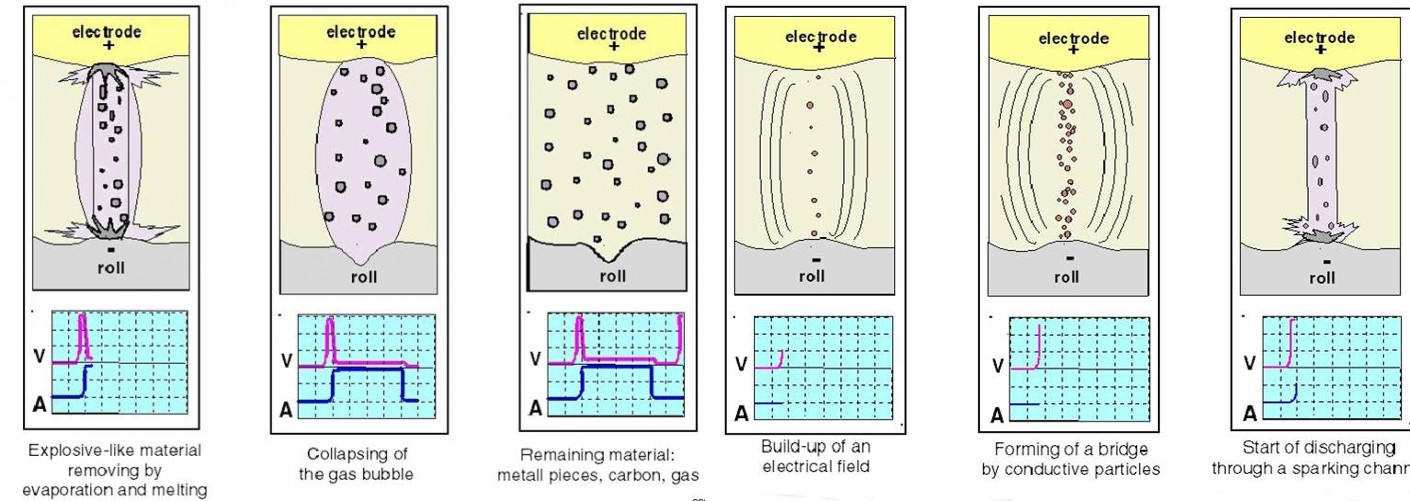

Da die EDT Maschine während des Betriebs Mikrokrater mittels gesteuerten elektrischen Entladungen erzeugt, kommt es dann in dieser Arbeitsumgebung mit dielektrischem Öl zur Formung des Feldes einer elektrischen Entladung zwischen der Elektrode und der Arbeitswalze, wobei die elektrischen Impulse in Form von Funken die erodierten Partikeln von der Oberfläche der Arbeitswalze abführen.

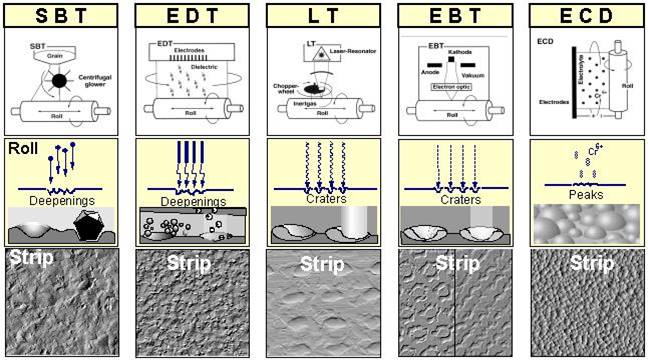

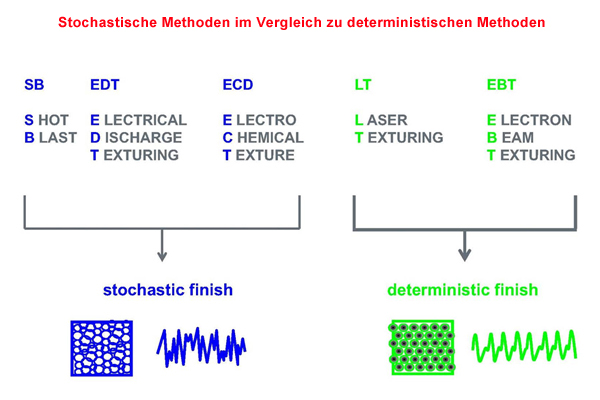

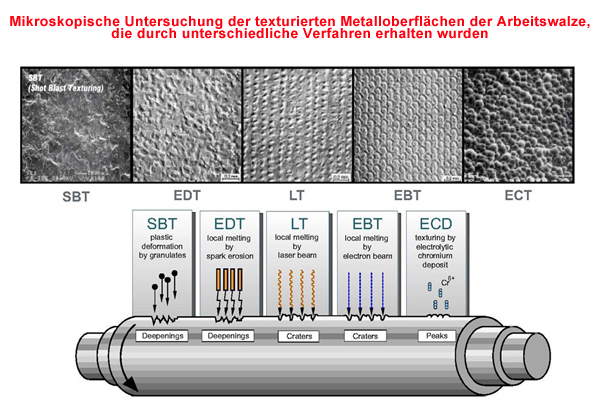

Im Allgemeinen werden heute in der Welt die vier grundlegenden Techniken, das sogenannte Texturing bzw. die Änderungen der Oberflächenstruktur des Metalls, präziser von Stahlarbeitswalzen, angewendet:

- Texturing von Metall durch Sandstrahlen (SBT / Shot Blasting Texturing) – die Arbeitswalze rotiert um ihre Achse und ist in einer geschlossenen Kammer, wo sie dem Stampfen von Stahlkugeln (sogenannte Rehposten) unter dem Einfluss eines zentrifugalen Drehrades, ausgesetzt ist, wodurch eine plastische Verformung der Oberflächenstruktur des Arbeitsteils der Walze verursacht wird. Die Rauhigkeit wird im Bereich von Ra = 1,5 bis 6,0 Mikronen erreicht und kann mit der Drehzahl des Schleuderrades oder der Rotationsgeschwindigkeit der Walze selbst, wobei die Qualität dieses Verfahrens weitgehend von der Walzhärte abhängt, gesteuert werden.

- Texturing von Metall mittels EDT Verarbeitung (EDT / Electro Discharge Texturing) – bei diesem Verfahren, der so genannten Texturenänderungen durch elektrische Entladungen, rotiert die Arbeitswalze um ihre Achse und befindet sich in einem Tank mit dielektrischem Öl, wo auf einer oder beiden Längsseiten der Walze ein Komplett von Elektroden aufgesetzt ist, durch die elektrische Energie in entsprechender Stärke geleitet wird und ist der Wirkung der elektrischen Impulsen in Form von Funken, die die Walzeoberfläche erodieren, indem sie Mikronkratern bilden, die durch die Form und Höhe der Spitzen bzw. Peaks und Vertiefungen des Kraters gekennzeichnet sind, ausgesetzt. Im Verglich zum Sandstrahlenverfahren, EDT Methode ermöglicht eine größere Anzahl von Peaks sowie die Häufigkeit der Wiederholung des Verfahrens und einen breiten Bereich von Rauhigkeit zu erzielen (Ra=0–15 Mikronen).

- Texturing von Metall mittels Laserstrahl (LT / Laser Texturing) – das Laserstrahlverfahren ist mit dem Fokus auf die Arbeitsfläche der Walze ausgerichtet, wobei der spiralförmiger Rotationsrad durch die Drehungen und die Stellung seiner Drehschaufeln den Strahl so unterbricht, daß der Laser mit Unterbrechungen arbeitet und dadurch kontrolliert den Aufprallpunkt auf der Walzeoberfläche schmelzt, indem entsprechende Kratern mit Spitzen / Peaks und Vertiefungen geformt werden. Das durch Laser geschmolzenes Metall wird mit Hilfe von Plasma und unter dem Einfluß eines Inertgases (O2, CO2, Ar) abgeführt. Diese Technologie ermöglicht die Kontrollanordnung des Kraters, sowie von verschiedenen Kombinationen von Peakgrößen und der Vertiefungsformen, wobei unterschiedliche Kombinationen kontrollierte Rauhigkeitswerten erhalten werden.

- Texturing von Metall mittels Elektronenstrahl (EBT / Electron Beam Texturing) – dieses Verfahren verwendet einen sehr leistungsfähigen Elektronenstrahl, der in einem Vakuum mittels einer entsprechenden Linse auf die Arbeitswalze einwirkt, die um ihre Achse rotiert und sich leicht vorwärts bewegt, und dadurch Mikrokrater mit einem Metallrand schafft. Das Verfahren kann mit extrem hoher Präzision ad infinitum wiederholt werden, wobei diese Methode sowohl deterministische als auch pseudostochastische Texturen ermöglicht.

- Texturing von Metall mittels elektro-chemischem Verfahren (ECD / Electro Chemical Deposition) – diese Methode, patentiert seitens der deutsch-schweizerischen Firma TOPOCROM, ist eigentlich auf einem klassischen elektrochemischen Verfahren der harten Chrombeschichtung, bzw. Hartverchromung basiert, mit dem Unterschied, dass hier die Verchromungparameter mit Computer kontrolliert werden, der durch die Kombination die erforderliche Rauhigkeit, sowie entsprechende Anzahl an Peaks erhält. Mit diesem Verfahren ist es möglich, eine Rauhigkeit im Bereich Ra=0,5 – 12 µm, bzw. der Anzahl von Peaks Pc = 100 l / cm zu erreichen.

Die Methoden SBT, EDT und ECD gehören zur Gruppe von „stochastischen“ -Methoden, bzw. sie verschaffen unregelmäßige Form von Mikrokratern auf dem Arbeitsteil der Walze, wobei die Methoden LT und EBT Methoden zur Gruppe „deterministische“ Methode gehören, die eine richtige festgelegte Form von Gegenstandsmikronkratern ergeben.

In der Tat, von alle oben genannten Methoden, nur die EDT, EBT und LT Methoden stellen eine deutliche Verbesserung der nun veralteten SBT Methode durch Sandstrahlen, vom Standpunkt der Stabilität, Rauhigkeit, der Qualität der wellenförmiger Textur, dem hohen Grad an Verformung beim Tiefziehen auf Pressen, sowie der Farbenauftragung auf kaltgewalztem Stahl, das obligatorisch mit EDT Arbeitswalzen zur Anwendung bei der Herstellung von Stahlblech für Autokarosseriedesign verarbeitet ist

Da die EDT Behandlung der Walzentextur tatsächlich ein Verfahren, bei dem unter der Wirkung von gesteuerten elektrischen Impulsen zwischen den Elektroden (einer, zwei oder mehr Reihen von ihnen) und der Walze selbst, Mikronkratern und Peaks auf der Walzenoberfläche geschaffen werden, wobei das Verfahren in einer dielektrischen Fluidlösung, abhängig von der Konstruktion der EDT Maschine durchgeführt werden kann.

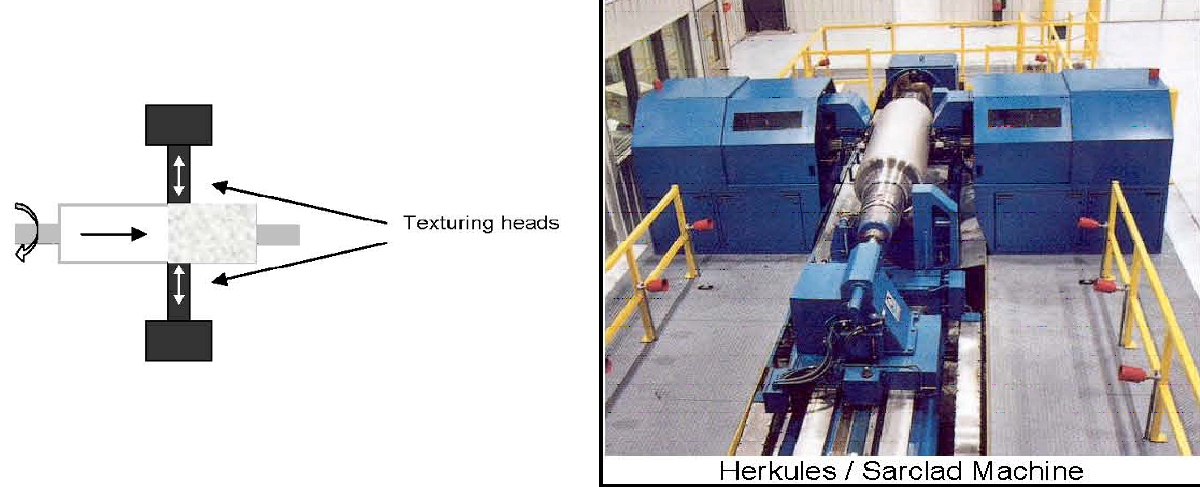

Heute gibt es weltweit zwei Arten von Design der EDT Maschinen, die nach Herstellern klassifiziert sind:

-

SARCLAD / Herkules Modell EDT Maschine: das Betriebsprinzip besteht darin, dass die Arbeitswalze sich um ihre Achse dreht und realisiert nur eine Vorwärtsbewegung in ihrer gesamten Arbeitsteillänge, vorbeigehend neben einem oder zwei Arbeitsköpfen zur Texturierung, in denen durch entsprechende Elektroden (können aus Graphit, Kupfer oder ä. sein) und dielektrische Öle Mikronkratern und Vertiefungen geschaffen werden, bzw. die Oberflächentextur der Walze selbst verändert wird.

Technische Eigenschaften der Sarclad EDT Maschine: Betriebsart des Impulses (+) z. B. .36 Graphitelektroden angeordnet auf einem Texturing Kopf (für Herstellung von bis zu 400 Arbeitswalzen pro Monat), die erforderliche Menge an dielektrischen Öl im Kopftank zum Texturieren von etwa 2.500 Liter, erzielbarer Bereich der Rauhigkeit Ra=0,5–13 µm.

-

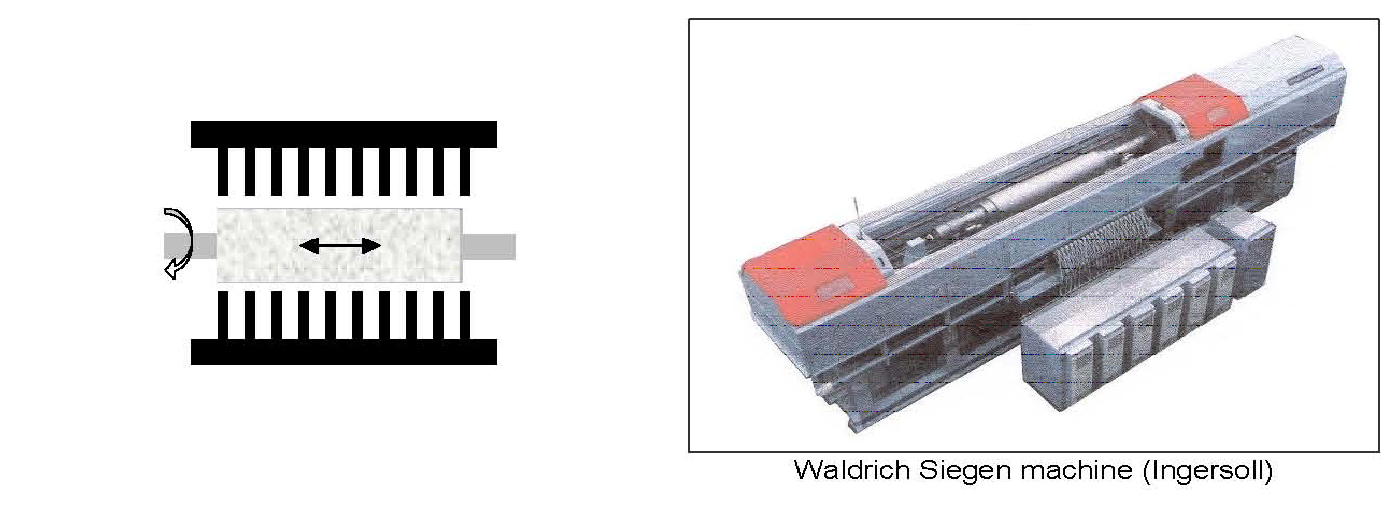

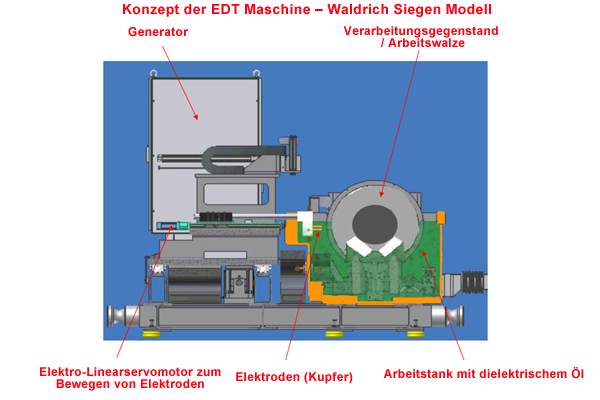

WALDRICH Siegen Modell EDT Maschine: das Betriebsprinzip ist, dass die Arbeitswalze in einem Tank mit dielektrischem Öl eingetaucht ist, in dem diese sich um ihre eigene Achse dreht und eine oszillierende Bewegung hin und her in entsprechendem Schritt macht, wobei auf eine oder beiden Seiten Kupferelektroden gerichtet sind, die durch einen Generator und erzeugte elektrische Impulse Mikrokratern und Vertiefungen auf der Oberfläche des Arbeitsteils der Walze, bilden.

Technische Eigenschaften der WS EDT Maschine: Betriebsart des Impulses (+ / -), 20 Kupferelektroden, angeordnet auf einer Seite der Arbeitswalze im Tank mit dielektrischem Öl (für die Herstellung von bis zu 400 Arbeitswalzen pro Monat), die erforderliche Menge an dielektrischem Öl im Tank von etwa 14.000 Liter, Bereich der erreichbaren Rauhigkeit Ra=1,0–15 µm.