MEULAGE

Cela représente le processus par lequel la surface du rouleau atteint la condition optimale, par l’enlèvement fin du matériel, exprimé en microns, et quand, tout en respectant les paramètres proscrits (la taille de rugosité et la profondeur de meulage), il est empêché la pulvérisation et la surchauffe du revêtement de chrome sur le rouleau.

Après l’opération de laminage, les rouleaux de travail doivent être poncés afin d’enlever les dommages métallurgiques de la surface de rouleau, réduisant ainsi les couts, où la profondeur du meulage doit être telle qu’elle assure la surface de qualité du rouleau pour le cycle suivant pour le laminage de la bande.

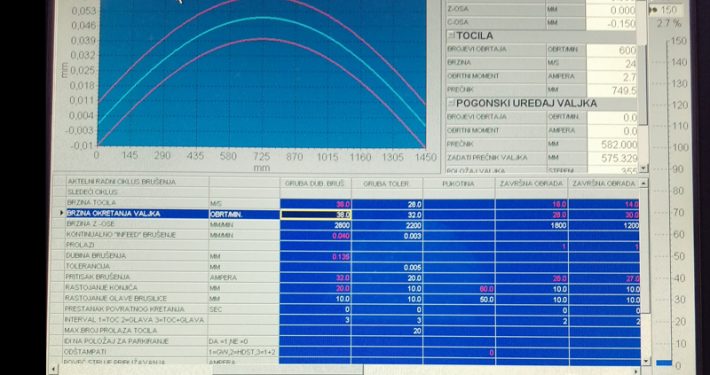

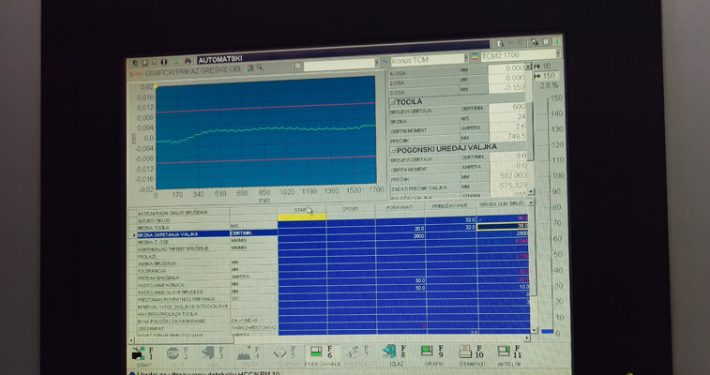

La SRSC SARL est équipé de la meuleuse la plus moderne du modèle WS 450 x 5500 mm CNC MonolithTM produit de la part du producteur allemand des machines HERKULES Maschinenfabrik-Siegen, qui est spécifiquement conçu pour le traitement, avant tout, des rouleaux de travail de roulement par l’application du système informatique sophistiqué qui est caractérisé par des caractéristiques techniques suivantes :

- Le système flexible intégré pour la surveillance continue de la forme de rouleau, soi-disant « couronne » (le système de mesure du profil de rouleau).

- Le système intégré pour une correction immédiate des dommages éventuels sur le rouleau « en cours », ou pendant le travail de la machine, au cours du processus complètement automatisé de meulage de la surface de rouleau (le système HCC/KPM).

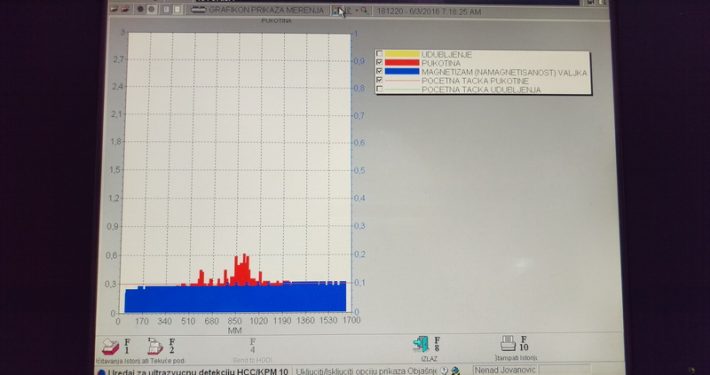

- Le système “EddyCurrent” pour la détection des fissures sur le rouleau.

- Le système de détection ultrasonique à l’intérieur du matériel de rouleau.

- Le contrôle automatique de la lunette / des supports de rouleau sur la meuleuse sur plusieurs axes.

- La possibilité de l’archivage d’histoire, ou de paramètres de meulage du rouleau (de la capacité maximale de 600 rouleaux).

- La possibilité de la répétitivité cohérente de rugosité (Ra).

Les caractéristiques techniques de la meuleuse SRSC Herkules::

- La capacité de la production………………… jusqu’aux 600 rouleau/mois

(Si la profondeur du meulage ne dépasse pas 0,25 mm par - Les dimensions du rouleau. …………………………… Dmin. = ∅300 mm Dmax= ∅900–1080 mm, Lmax = 5500 mm

(Le diamètre minimal et maximal de la partie de travail et la longueur totale du rouleau) - Les dimensions de l’enveloppe. …………………………… Druk.= ∅130–500 mm

(Le diamètre minimal et maximal de l’enveloppe de rouleau, que la lunette peut accueillir) - La capacité de la meuleuse ……………………. Tmax= 12 tonnes

(Le poids maximal du rouleau de travail qui peut être traité sur la machine CNC) - La profondeur du meulage ……………………… 0,1 – 5 mm

(0,1–0,25 mm pour les rouleaux de travail HV, et 0,3–5 mm pour les rouleaux de travail TV) - La rugosité de la surface de travail ………… Ra= 0,5 – 2,2 µm

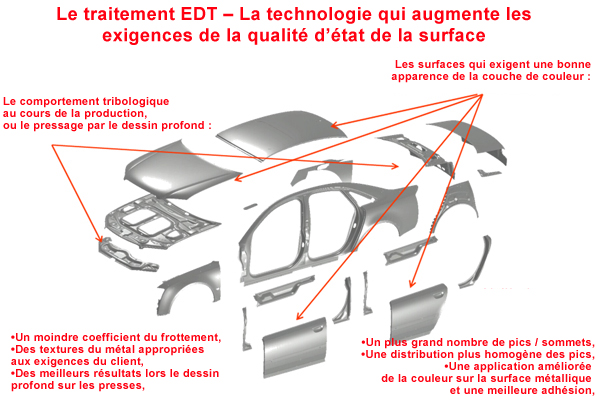

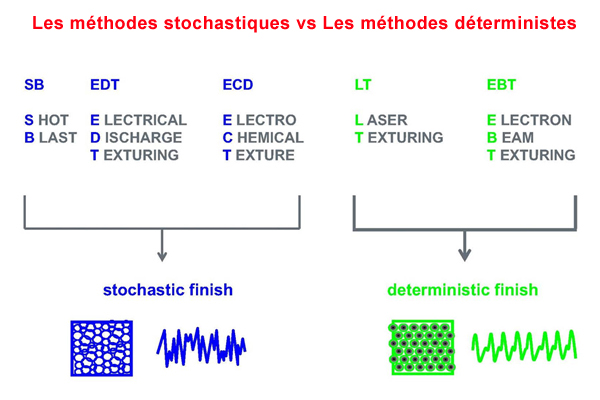

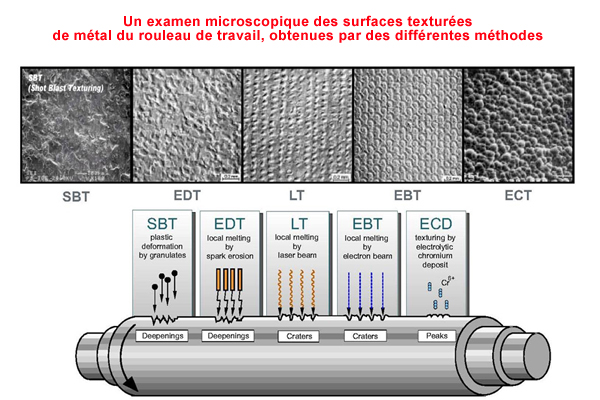

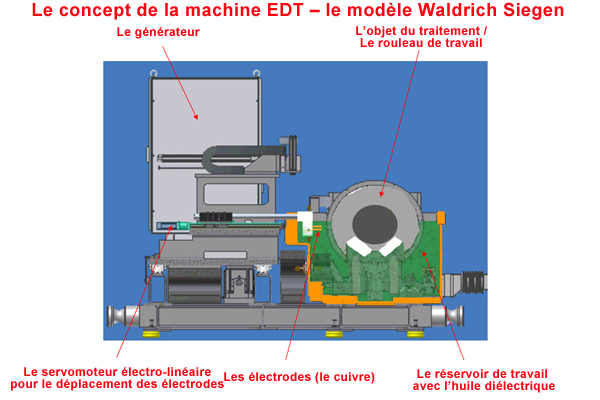

Le traitement EDT de la texture de surface des rouleaux de travail

LE CHROMAGE DUR

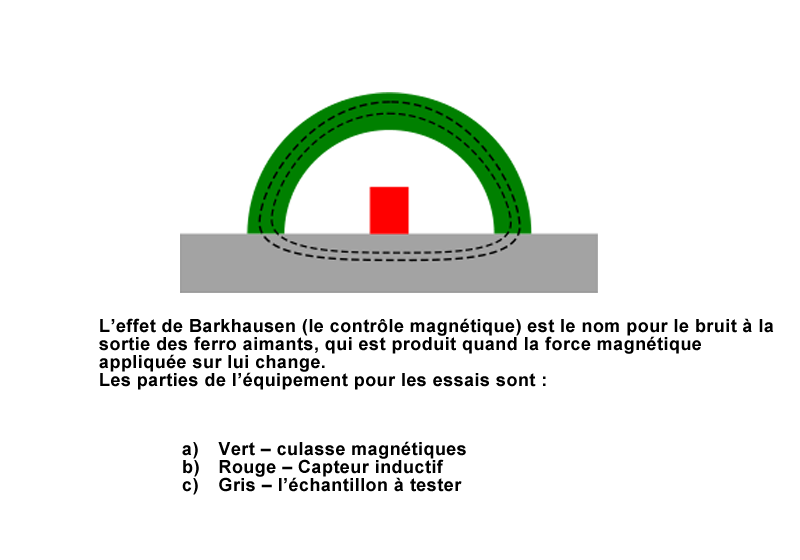

LES ESSAIS DU MÉTAL SANS DÉSTRUCTION

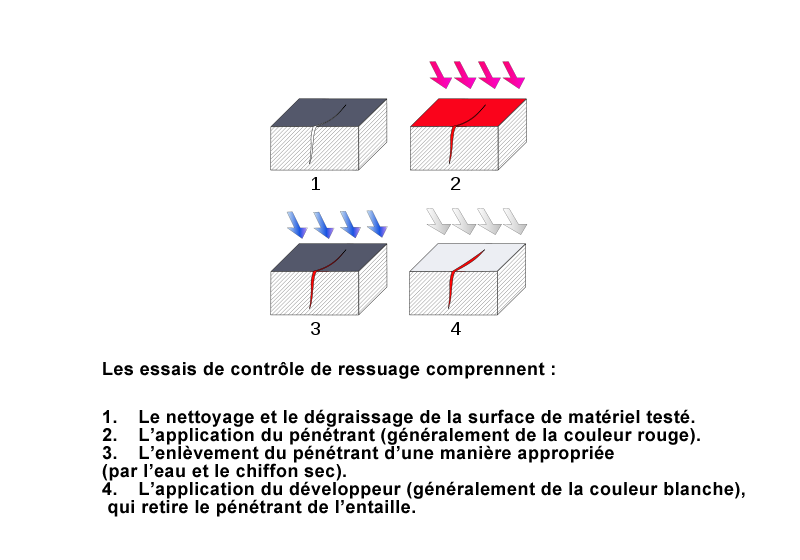

Dans la pratique quotidienne du traitement de rouleau la SRSC applique des essais spéciaux NDT (None Destructive Testing), ou soi-disant « les essais sans destruction » et cela par les méthodes des essais de contrôle du ressuage et les essais des particules magnétiques, et qui sont réalisés par les ingénieurs certifiés avec des licences appropriées.

Les essais de contrôle de ressuage – un pénétrant (généralement de la couleur rouge) est appliqué sur la surface préalablement nettoyée et dégraissée. Après avoir pénétré dans une entaille éventuelle (le temps de pénétration est environ de 10 à 15 minuta), le pénétrant est enlevé d’une manière appropriée (par l’eau et le chiffon sec). Chez les pénétrant qui sont enlevés d’eau, il faut être prudent diriger le jet d’eau parallèlement à la surface de la tôle, afin que le jet d’eau ne pousse pas le pénétrant de l’entaille. Après le séchage de la surface de métal avec un chiffon sec, il est appliqué un développeur, qui est généralement de la couleur blanche et qui tire le pénétrant de l’entaille, et il est facilement visible la ligne rouge du pénétrant d’entaille sur la surface blanche du métal. S’il existe une entaille sur le métal testé, ou la surface de travail de rouleau, le développeur tirera le pénétrant à son coté, et cela sera présenté comme une ligne rouge facilement visible du pénétrant d’entaille sur la surface blanche (du développeur) du métal.

Les essais par les particules magnétiques – le matériel ferromagnétique est soumis à l’opération du champ magnétique, et ensuite les particules de fer sont appliquées sur la surface (sèches ou dans une suspension liquide). Les défauts sur la surface ou directement au-dessous de la surface de métal (de 6 mm de profondeur) produisent les pôles magnétiques ou déforment le champ magnétique de la manière que ces particules sont regroupées dans les emplacements de ces défauts et donnent une indication visible du défaut sur la surface du matériel.