EDT obrada teksture površine radnih valjaka

EDT obrada (Electrical Discharge Texturing) predstavlja proces obrade metala promenom njegove teksture, odnosno površinske strukture materijala radnog predmeta (radnog valjka sa završnih Valjačkih linija) pomoću kontrolisanih električnih pražnjenja kojima se stvaraju električni impulsi između elektroda i radnog valjka, što izaziva formrianje mikronskih krateri i udubljenja na njegovoj površini.

Ovim procesom postiže se adekvatna struktura materijala valjka koja rezultira povećanjem kvaliteta krajnjih valjanih proizvoda i to: ujednačenje kvaliteta po celoj površini čeličnih (kao i AL) valjanih limova, kvalitetniju apsorciju boja pri farbanju, mogućnost primene širokog dijapazona završnih obrada limova i dr. Kvalitet površine valjka koji se dobija ovim procesom kreće se u granicama prosečne hrapavosti Ra = 1–10 µm i 240 do 25 Pc/cm (Pikova po cm površine).

Ovaj tretman omogućava veliki broj formiranih mikronskih kratera i vrhova/šiljaka (preciznije Pikova) na površini valjka, zatim visoki procenat ponovljivosti celog procesa i veći dijapazon ostvarene hrapavosti.

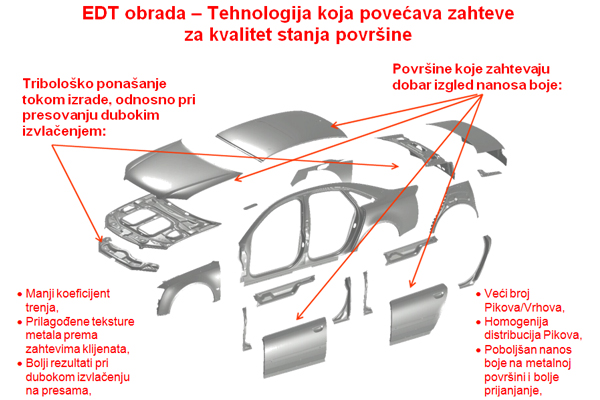

Hladnovaljani čelični limovi za potrebe automobilske industrije kao i drugih srodnih čeličnih proizvoda koji se dobijaju presovanjem (plastičnom deformacijiom lima), su u osnovi svi proizvedeni valjcima sa promenjenom teksturom materijala.

Dva su osnovna razloga primene EDT obrade teksture materijala valjaka:

- Povećava se stepen oblikovanja (deformabilnosti) čeličnih hladnovaljanih limova, s obzirom da u kraterima i udubljenjima na površini lima a koji su prenešeni sa valjka u procesu valjanja, ostaje ulje koje omogućava konstantno podmazivanje kontaktnih površina prese i čeličnog lima tokom procesa od nekoliko faza oblikovanja (presovanja).

- Poboljšanje mogućnosti prijanjanja boje i samog završnog procesa farbanja hladnovaljanih čeličnih limova sa ovakvom teksturom, a što je jedan od glavnih zahteva automobilske industrije.

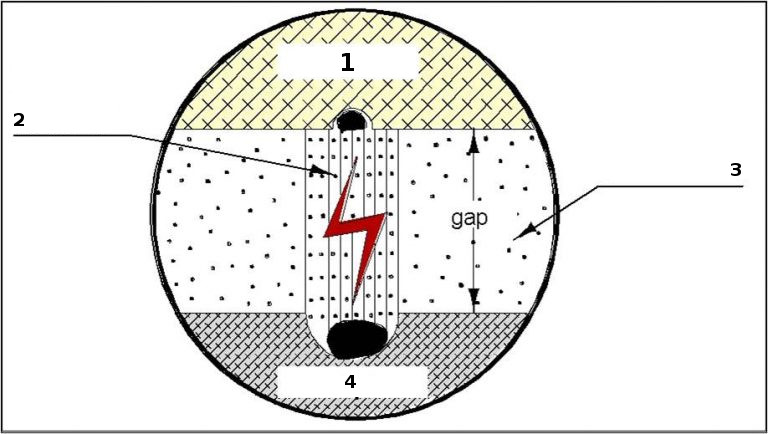

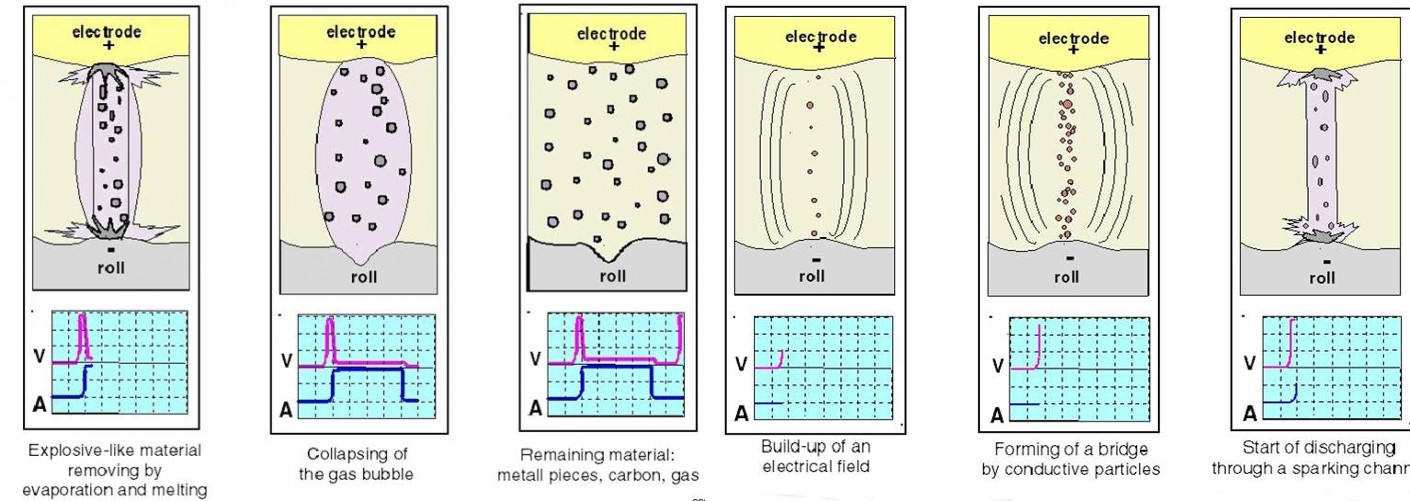

EDT proces zasnovan je na erodiranju metala površine radnih valjaka pri njihovoj obradi, pod dejstvom električnog luka / varnice koja se formira između elektrode (odnosno Anode, koja je obično zaronjena u dielektrično ulje) i radnog predmeta / valjka kome se obrađuje tekstura površine (valjak je u ovom slučaju Katoda).

2. Električni strujni impuls / Jonizovani (provodljivi)

kanal formiranja varnice/impulsa

3. Neprovodljivo (dielektrično) ulje

4. Radni predmet / radni Valjak sa valjaoničkog stana HV

EDT mašina pri radu kreira mikronske kratere posredstvom kontrolisanih električnih pražnjenja. U toj radnoj sredini sa dielektričnim uljem dolazi do formiranja polja električnog pražnjenja između elektrode i radnog valjka, pri čemu električni impulsi u obliku varnica odvode erodirane čestice sa površine radnog valjka.

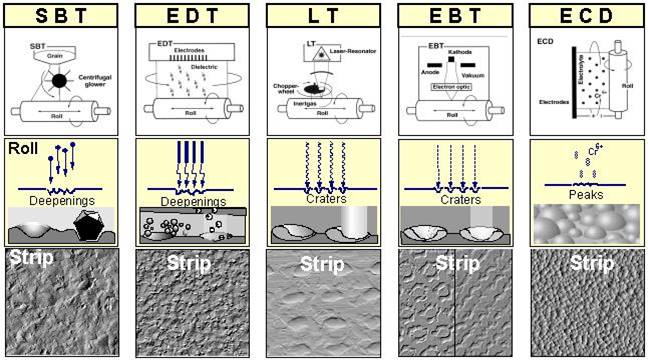

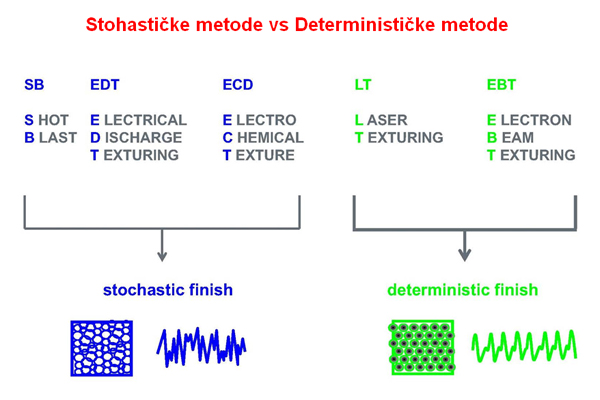

Generalno u svetu se primenjuju četiri osnovne tehnike tzv. Teksturisanja odnosno promene površinske teksture metala tačnije čeličnih radnih valjaka:

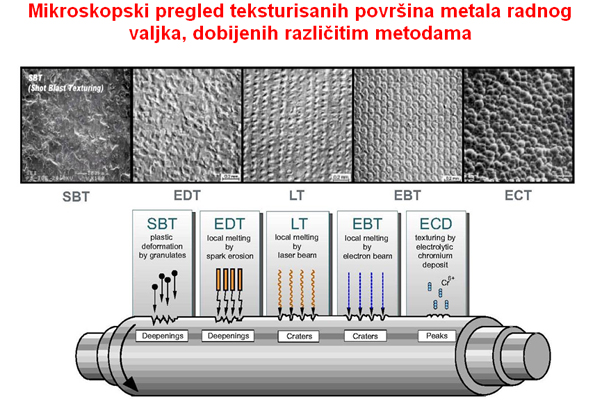

- Teksturisanje metala Peskarenjem (SBT / Shot Blasting Texturing) – radni valjak rotira oko svoje ose i postavljen je u zatvorenu komoru pri čemu se izlaže bombardovanju čeličnim kuglicama (tzv.sačmom) pod dejstvom centrifugalnog rotacionog točka, izazivajući tako plastičnu deformaciju površinske strukture radnog dela valjka. Hrapavost se postiže u dijapazonu od Ra=1,5–6,0 mikrona i može se kontrolisati brzinom rotacije centrifugalnog točka, brzinom rotacije samog valjka, pri čemu ipak kvalitet ove metode umnogome zavisi od tvrdoće valjka.

- Teksturisanje metala EDT obradom (EDT / Electro Discharge Texturing) – kod ove metode tzv. Promene Teksture Električnim Pražnjenjem, radni valjak rotira oko svoje ose i postavljen je u rezervoar sa dielektričnim uljem gde je sa jedne ili obe strane valjka postavljen set elektroda kroz koji se propušta električna energija odgovarajuće snage, biva izložen dejstvu električnih impulsa u vidu iskri koje erodiraju površinu valjka formirajući mikronske kratere koje odlikuje oblik i visina pikova odnosno vrhova i udubljenja kratera. U poređenju sa metodom Peskarenja metala, EDT metoda omogućava veči broj pikova, učestalost ponavljanja procesa i široki dijapazon hrapavosti (Ra=0–15 mikrona).

- Teksturisanje metala Laserskim snopom (LT / Laser Texturing) – snop lasera je fokusom usmeren na radnu površinu valjka, pri čemu helikoidni rotacioni točak svojim okretanjem i položajem lopatica prekida snop tako da laser deluje u prekidima i tako kontrolisano topi tačku udara na površinu valjka kreirajući odgovarajuće kratere sa pikovima/vrhovima i udubljenjima. Metal Istopljen pod dejstvom lasera se odvodi pomoću plazme i pod uticajem inertnog gasa (O2, CO2, Ar). Ova tehnologija omogućava kontrolu rasporeda kratera kao i različite kombinacije veličine pikova i oblika udubljenja, čime se dobijaju kontrolisane različite kombinacije vrednosti hrapavosti.

- Teksturisanje metala Elektronskim snopom (EBT / Electron Beam Texturing) – ova metoda koristi vrlo snažni snop elektrona koji u vakuum sredini posredstvom odgovarajućeg sočiva deluje na radni valjak koji rotira oko svoje ose i lagano se pomera napred i time kreira mikronske kratere sa metalnim obodom. Postupak se može ponavljati unedogled sa izuzetno visokom preciznošću, pri čemu ova metoda omogućava kreiranje determinističke teksture kao i pseudo-stohastičke teksture.

- Teksturisanje metala Elektro-Hemijskim putem (ECD / Electro Chemical Deposition) – ova metoda patentirana od strane nemačko-švajcarske kompanije TOPOCROM zapravo se bazira na klasičnom procesu elektrohemijskog nanošenja tvrde prevlake hroma odnosno tvrdom hromiranju, s tom razlikom što se ovde parametri hromiranja kontrolišu pomoću računara čijim kombinovanjem se dobija zahtevana hrapavost kao i odgovarajući broj pikova. Ovom metodom moguće je postići hrapavost u dijapazonu Ra=0,5 – 12 µm odnosno broj pikova Pc=100 l/cm.

Metode SBT, EDT i ECD spadaju u grupu „stohastičkih“ metoda odnosno njima se dobija nepravilan oblik mikronskih kratera na radnom delu valjka, dok metode LT i EBT metode pripadaju grupi „determinističkih“ metoda kojima se dobija pravilan određen oblik predmetnih mikronskih kratera.

S obzirom da je EDT tretman teksture valjaka zapravo proces u kome se pod dejstvom kontrolisanih električnih impulsa između elektroda (jedne, dve ili reda više njih) i samog valjka formiraju mali krateri i vrhovi na površini valjka, pri čemu se proces može odvijati u rastvoru dielektričnog fluida u zavisnosti od konstrukcije EDT mašine.

Danas su u svetu rasprostranjena dva tipa dizajna EDT mašina, klasifikovani prema proizvođačima koji ih proizvode:

-

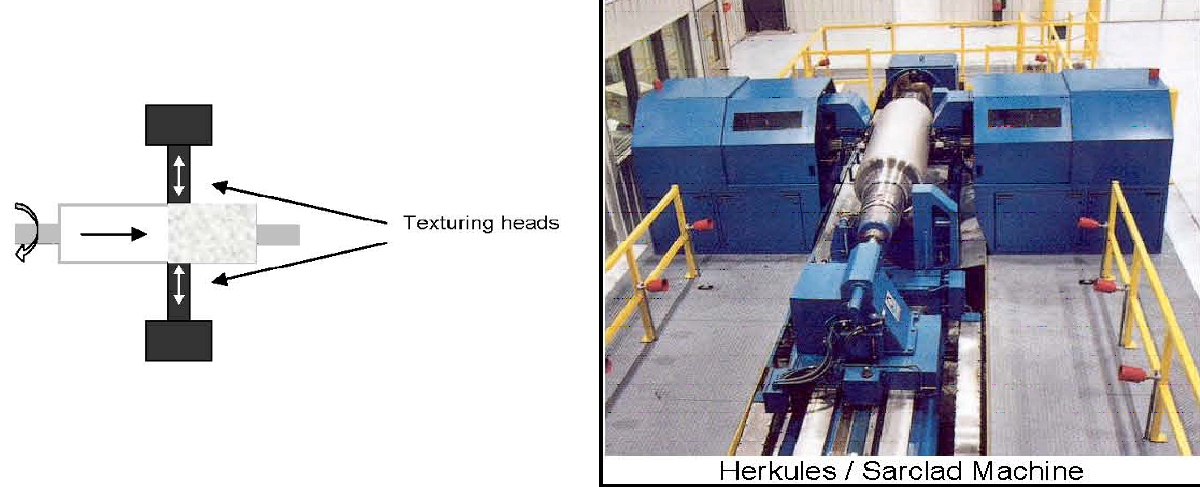

SARCLAD / Herkules model EDT mašine: princip rada jeste da radni valjak rotira oko svoje ose i ostvaruje kretanje samo napred celom svojom dužinom radnog dela, prolazeći tako pored jedne ili dve radne glave za teksturisanje unutar kojih se posredstvom odgovarajućih elektroda (mogu biti od grafita, bakra ili dr.) i dielektričnog ulja kreiraju mikronski krateri i udubljenja odnosno menja se površinska tekstura samog valjka.

Tehničke karakteristike Sarclad EDT mašine: radni režim impulsa (+), 36 elektroda od grafita (raspoređenih na jednoj teksturing glavi (za produkciju do 400 radnih valjaka mesečno), potrebna količina dielektričnog ulja u rezervoaru glave za teksturisanje cca 2.500 litara, dijapazon ostvarive hrapavosti Ra=0,5–13 µm.

-

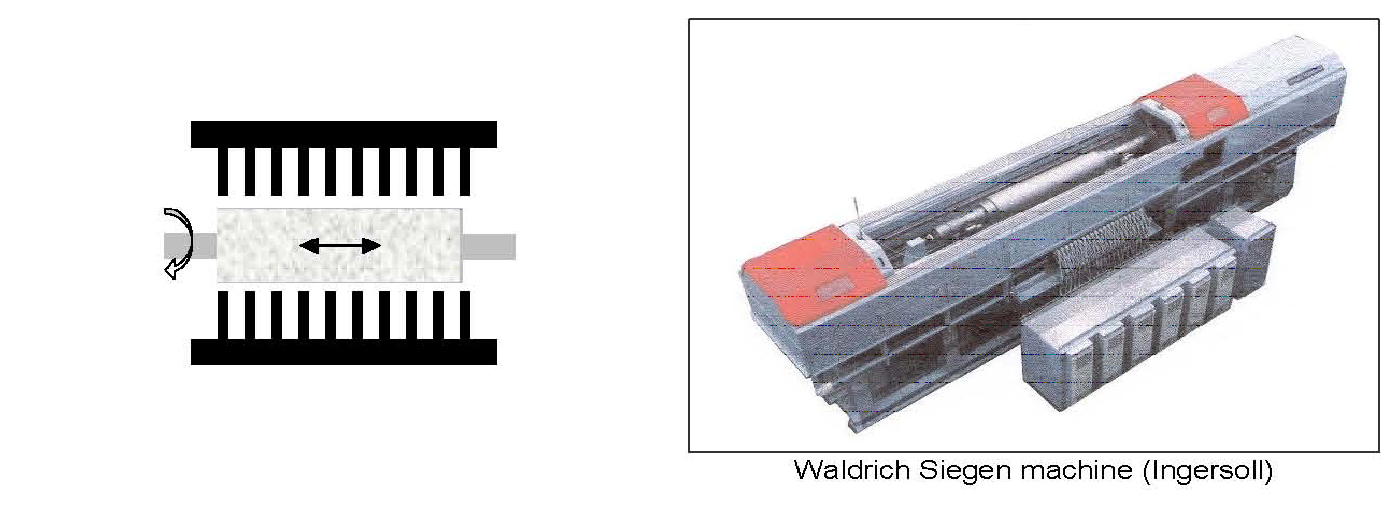

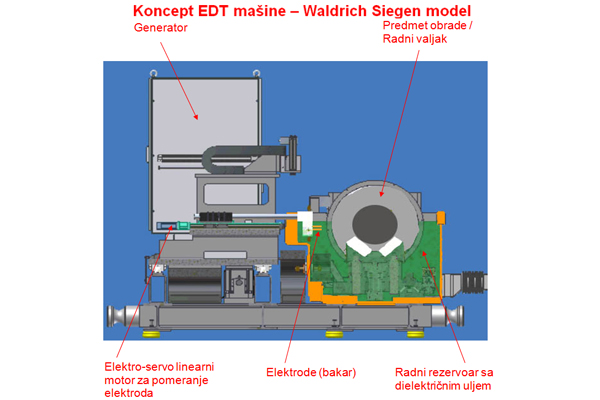

WALDRICH Siegen model EDT mašine: princip rada jeste da se radni valjak nalazi potpoljen u rezerovar sa dielektričnim uljem, pri čemu isti rotira oko svoje ose i ostvaruje oscilatorno kretanje napred-nazad odgovarajućim korakom, pri čemu su sa jedne ili obe strane usmerene elektrode od bakra koje posredstvom generatora i proizvedenih električnih impulsa kreiraju mikronske kratere i udubljenja na površini radnog dela valjka

Tehničke karakteristike WS EDT mašine: radni režim impulsa (+ / -), 20 elektroda od bakra (raspoređenih sa jedne strane u rezervoaru sa dielektričnim uljem (za produkciju do 400 radnih valjaka mesečno), potrebna količina dielektričnog ulja u rezervoaru cca 14.000 litara, dijapazon ostvarive hrapavosti Ra=1,0–15 µm.