SCHLEIFEN

Ist ein Verfahren, indem die Oberfläche der Walze durch feines Beseitigen des Materials, ausgedrückt in Mikronen, in einen optimalen Zustand gebracht wird, indem durch Einhaltung von vorgegebenen Parametern (Rauhigkeitsgröße und Schleifungstiefe) später das Aufspritzen und das burn-out der Chromschicht auf der Walze selbst verhindert wird.

Nach dem Walzverfahren müssen Arbeitswalzen um die metallurgische Beschädigungen von der Zylinderoberfläche beseitigt, geschliffen werden, wobei die Schleiftiefe so groß sein muß, um eine qualitative Zylinderobfläche für den nächsten Zyklus von Bandwalzen sicherzustellen.

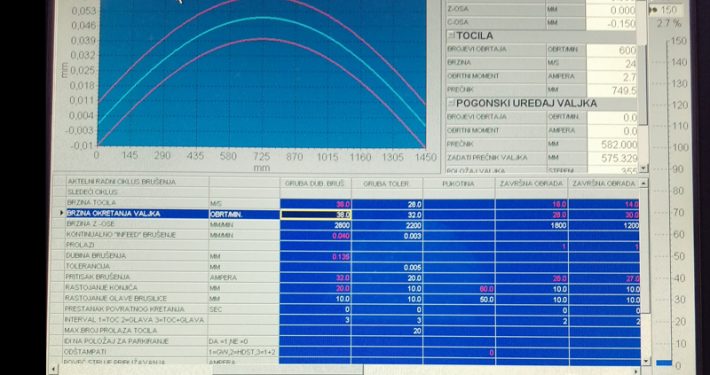

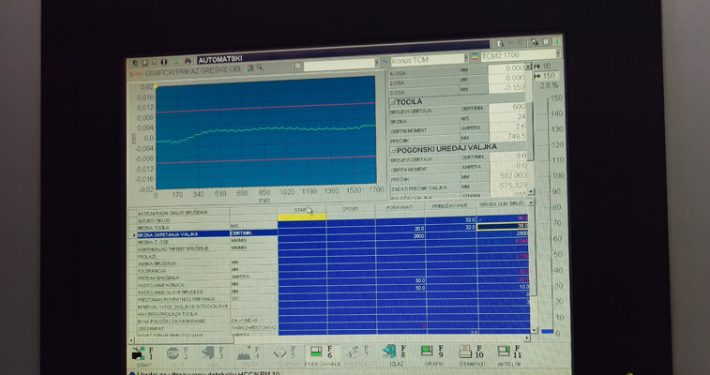

SRSC d.o.o. ist mit dem neuesten Schleifer Modell WS 450 x 5500 mm CNC MonolithTM, hergestellt seitens dem deutschen Maschinenehersteller HERKULES Maschinenfabrik Siegen, ausgerüstet, die in erster Linie zur Verarbeitung von Arbeitswalzen in Walzwerken durch Anwendung des neuen, anspruchsvollem Computersystems konstruiert, das durch folgende technische Eigenschaften gekennzeichnet ist:

- Integriertes flexibles System zur kontinuierlichen Überwachung der Zylinderform, der sogenannten „Krone“ (Meßsystem für Zylinderprofil).

- Integriertes System zur sofortigen Korrektur von eventuellen „on the fly“ Walzebeschädigungen, bzw. während des Betriebs der Maschine, während des vollautomatischen Schleifverfahrenes von Walzenoberflächen (HCC / KPM System).

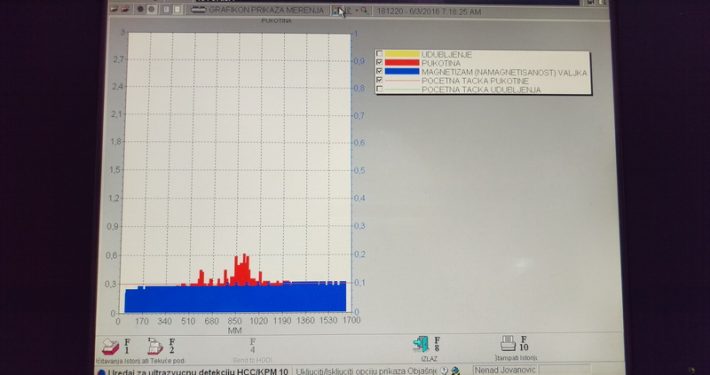

- „Eddy Current“ System zur Detektion von Rissen im Zylinder “.

- Das Ultraschall-Detektionssystem innerhalb des Walzennmaterials.

- Automatische Steuerung der Lunette / Stütze der Walze auf der Schleife auf mehreren Achsen.

- Möglichkeit der Archivierung der Geschichte, bzw. der Parameter von Walzenschleifen (max. Kapazität 600 Walzen).

- Die Möglichkeit der konsequenten Wiederholbarkeit der Rauhigkeit (Ra).

Technische Eigenschaften des SRSC Herkules Schleifers:

- Herstellungskapazität………………… bis 600 Walzen/Monat (falls die Schleiftiefe nicht grüßer als 0,25 mm je Walze ist)

- Dimension von Walzen. …………………………… Dmin.= ∅300 mm Dmax= ∅900–1080 mm, Lmax = 5500 mm (min. und max. Durchmesser des Arbaitsteils und Gesamtlänge der Walze)

- Dimension der Hülse. …………………………… Druk.= ∅130–500 mm (min. un max. Durchmesser der Walzenhülse, die die Lunette annehmen kann)

- Tragfähigkeit des Schleifers……………………. Tmax= 12 Tonnen (max. Gewicht der Arbeitswalze, das auf der CNC Maschine verarbeitet werden kann)

- Schleiftiefe ……………………… 0,1 – 5 mm (0,1–0,25 mm für HV Arbeitswalzen, und 0,3–5 mm für TV Arbeitswalzen)

- Rauhigkeit der Arbeitsoberfläche ………… Ra= 0,5 – 2,2 µm

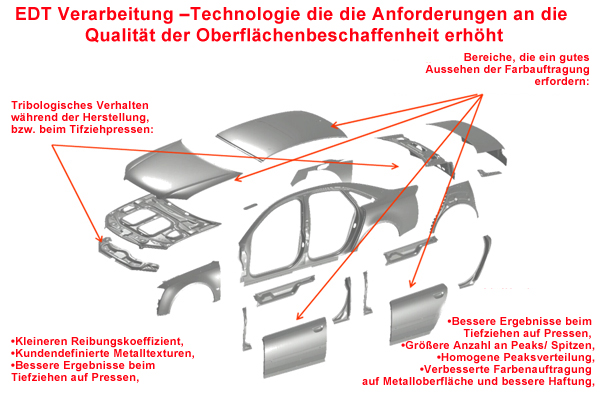

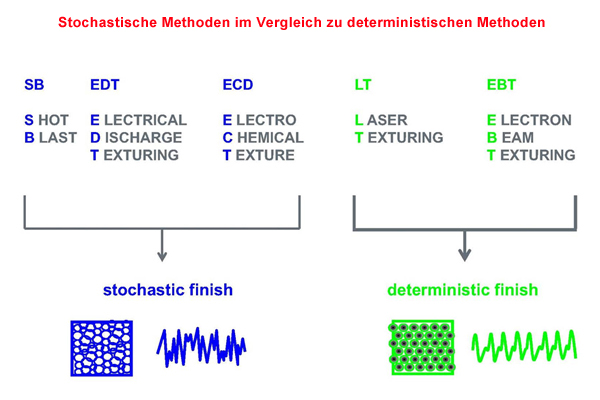

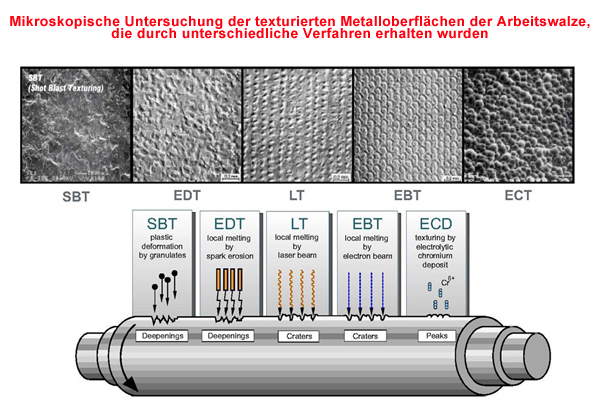

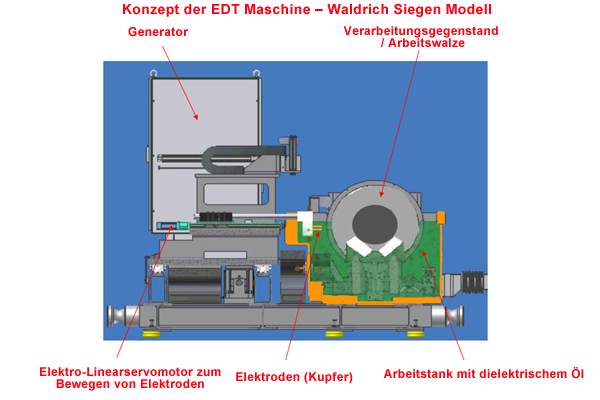

EDT Verarbeitung der Oberflächenstruktur von Arbeitswalzen

HARTVERCHROMUNG

Stellt ein elektrochemisches Verfahren, bei dem unter dem Einfluss von Gleichstrom (DC) aus einer Lösung von Chromsäure getrennt wird und eine Beschichtung aus hartem Chrom (Cr2O3 oder Cr6+), um die Eigenschaften der Walzen zu verbessern, aufgetragen wird – erhöhte Härte, Beständigkeit gegen Verschleiß, Abrieb, Korrosionsbeständigkeit und bessere Schmierung mit niedrigem allgemeinen Reibungskoeffizienten.

Begrenzte Verwendbarkeit von Arbeitswalzen in den Walzwerken, ist ein universelles und teueres Problem, das gelöst werdenmuss, geworden. Die Anschaffungskosten der Arbeitswalzen, Verzögerungen im Walzwerk und Qualität des fertigen Walzproduktes sind Kosten, die im direkten Zusammenhang mit der Verwendbarkeit der Arbeitswalze sind. Viele Ansätze wurden zur Verlängerung der Verwendbarkeit der Walzkampagne von Blechen durch Verwendung von alternativen Materialien für die Herstellung von Arbeitswalzen angewendet, aber das Hartverchromungsverfahren erwies sich als wirksamste und weit verbreitete, akzeptierte Methoden zu sein.

Entwickelt im Jahr 1965, seitens dem Unternehmen CHL-Netzwerk aus Kanada, ist die Technologie der Hartverchromung ständig gefördert und ist bis heute in den größten und bekanntesten Stahl- und Aluminiumwalzwerken der Welt im Einsatz.

Heute verfügt CHL über ein Netzwerk von über 34 Herstellungswerken, in denen täglich tausende Arbeitswalzen mit dieser Technologie verchromt werden, genauso wie das Unternehmen SRSC d.o.o. in Serbien.

Die Technologie der Chromlösung, die Eigentum des Unternehmens CHL aus Kanada ist, erfolgt bei hohen Geschwindigkeiten und mit hoher Wirksamkeit der Trennung der Chromschicht, die 25% härter als das traditionelle Verchromungsverfahren ist. Es wurde in der Praxis bestätigt, dass die Anwendung der CHL Technologie der Hartverchromung die Verschleißbeständigkeit von Arbeitswalzen um 2-3 Mal erhöht, während gleichzeitig die Qualität, Produktivität und Senken von Produktionskosten gewährleistet werden.

SRSC Herstellungslinie für Hartverchromung ist so konzipiert, um eine kontinuierliche Bewegung von Arbeitsteilen (Walzen) vorwärts durch entsprechende Elemente des Herstellungssystems, mit der Fähigkeit der Rückbewegung, falls erforderlich, zu ermöglichen.

Technische Eigenschaften der SRSC Linie für die Hartverchromung:

- Herstellungskapazität ………………………………. bis 1500 Walzen/Mona. (Herstellung 24h, 7 Tage/Woche und 365 Tage/Jahr)

- Max. zugelassenes Walzengewicht …………………. Tmax= 20 Tonnen (max. Gewicht der Arbeitswalzedie chromiert werden kann)

- Walzendimension …………………………………………. Dmax = ∅1000 mm, Lmax = 5000 mm (max. Durchmesser des Arbeitsteiles und Gesamtwalzenlänge)

- Chromschichtdicke ……………………………… von 2,5 – 250 µm

(durchschnittlich 6-10 µm, für spezielle Anfragen auch bis zu 250 µm) - Chromschichthärte ………………………………… 68–72 HRc (aprox. 850 – 1000 HV)

- Technische Eigenschaften des Gleichrichters …………….. 0–20 V / ±15.000 A / Bipolare Thyristor / Wasserkühlung

- Technische Eigenschaften des Wäschers………….11.500 m3/h (Luftstrom) / Wasser Waagrecht

Zerstörungsfreie Prüfung von Metallen

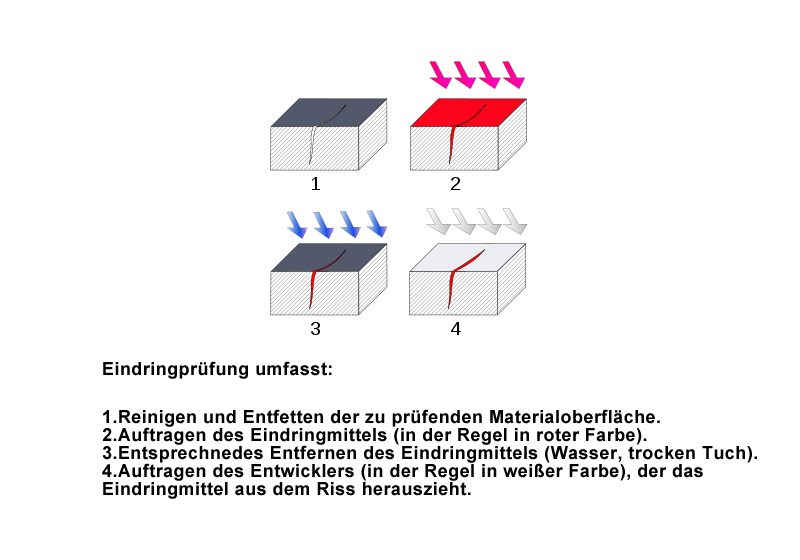

SRSC verwendet in der täglichen Praxis der Walzenverarbeitung besondere NDT- Prüfungen (None Destructive Testing), die so genannten „zerstörungsfreie Prüfungen“ und zwar Testmethoden mit Eindring- und Magnetpartikeltests, die sweitens zertifizierten Ingenieure mit entsprechenden Lizenzen durchführen.

Eindringprüfungen – auf die vorher gereinigte und entfettete Oberfläche wird der Eindringmittel (in der Regel in roter Farbe) aufgetragen. Nach dem Eindringen in einen eventuellen Riss (Penetrationszeit beträgt ca. 10-15 Min.), wird der Eindringmittel in entsprechnder Weise (Wasser, trockener Tuch) entfernt. Bei Eindringmitteln die mit Wasser entfernt werden, muß man vorsichtig sein und den Wasserstrahl parallel zur Blechoberfläche ausrichten, damit der Wasserstrahl das Eindringmittel nicht aus den Rissen verdrängen kann. Nach dem Trocknen der Metalloberfläche wird mit einem trockenen Tuch, ein Entwickler, der in der Regel in weißer Farbe ist, und der das Eindringmittel aus den Rissen herauszieht, so dass auf der Metalloberfläche die rote Linie des Eindringmittels aus dem Riss gut sichtbar ist. Wenn ein Riss auf dem geprüften Metall, bzw. der Arbeitsoberfläche der Walze besteht, dann wird der Entwickler das Eindringmittel auf seine Seite herausziehen, was als gut sichtbare rote Linie aus Eindringmittels aus dem Riss auf der weißen (vom Entwickler) Metalloberfläche zu sehensein wird.

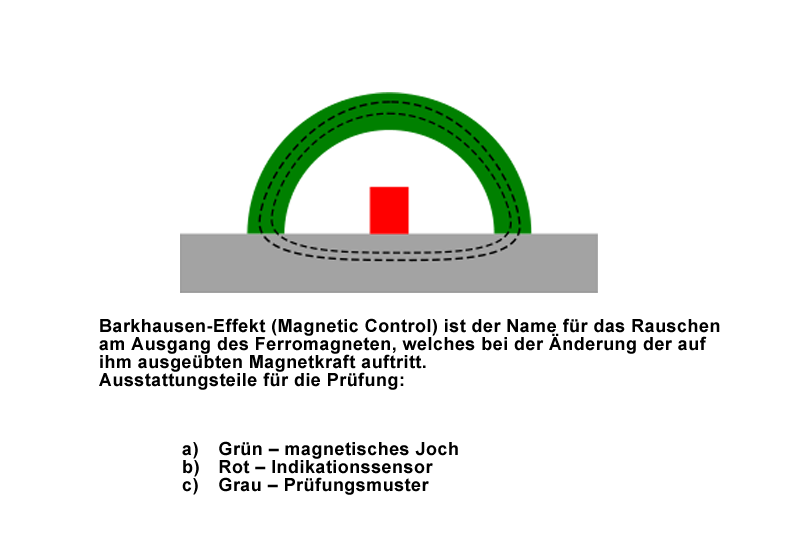

Magnetpartikelprüfung – ferromagnetisches Material wird der Wirkung des Magnetfeldes ausgesetzt, und dann werden Eisenpartikel (trockene oder in flüssiger Suspension) auf der Oberfläche aufgetragen. Die Fehler auf der Oberfläche oder unmittelbar unter der Oberfläche des Metalls (bis zu 6 mm tief) erzeugen Magnetpole oder verzerren das Magnetfeld, so daß sich diese Partikel auf Stellen von diesen Fehlern gruppiert werden und geben eine sichtbare Fehleranzeige auf der Oberfläche des Materials.