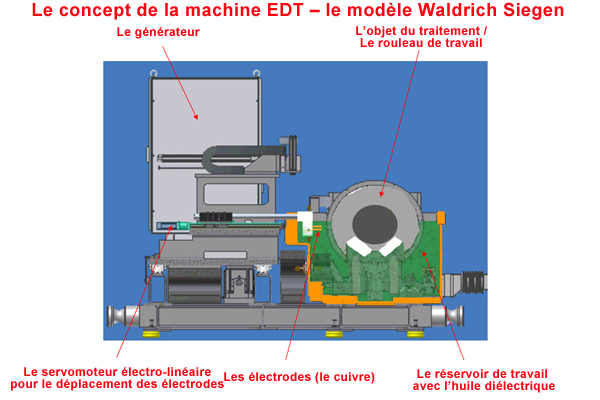

Le traitement EDT de la texture de surface des rouleaux de travail

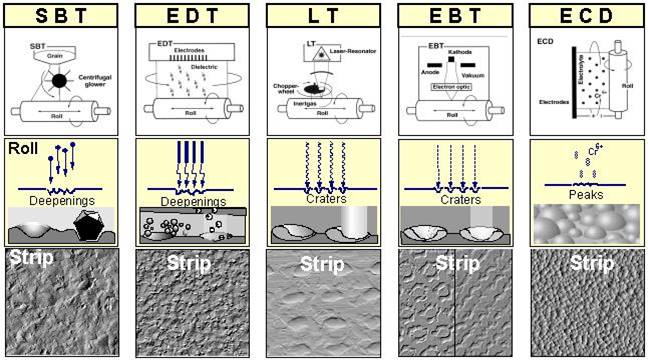

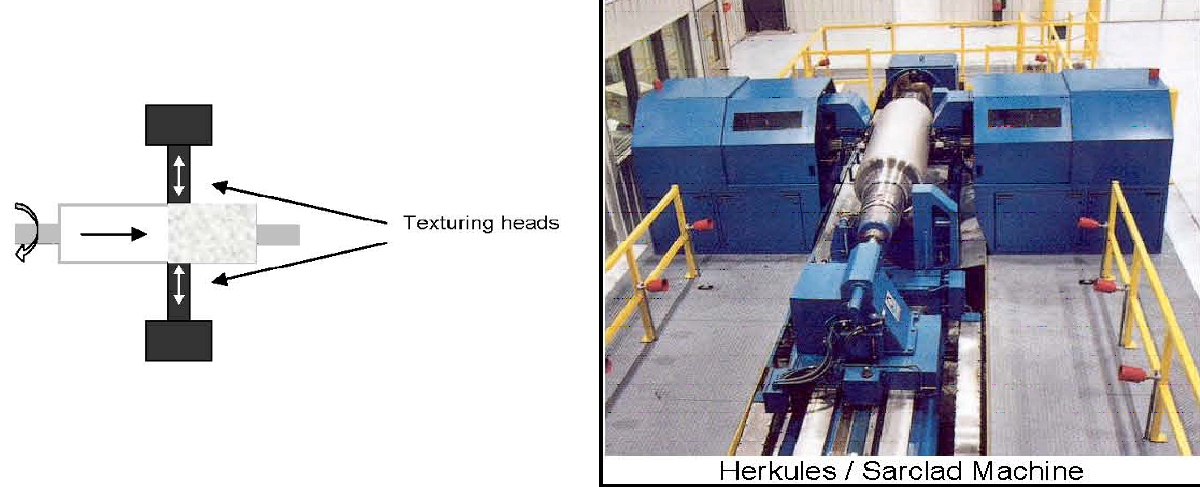

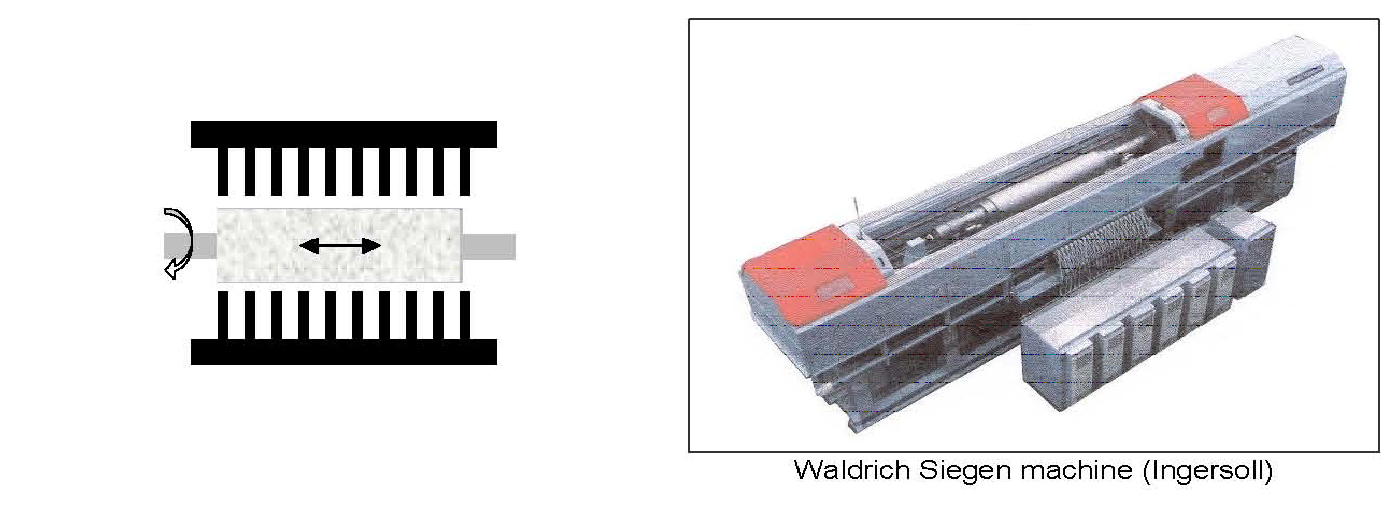

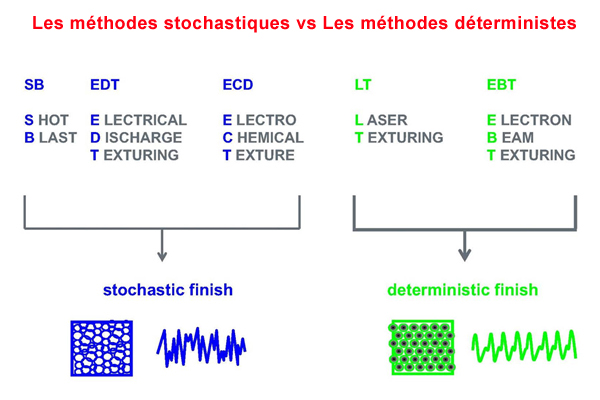

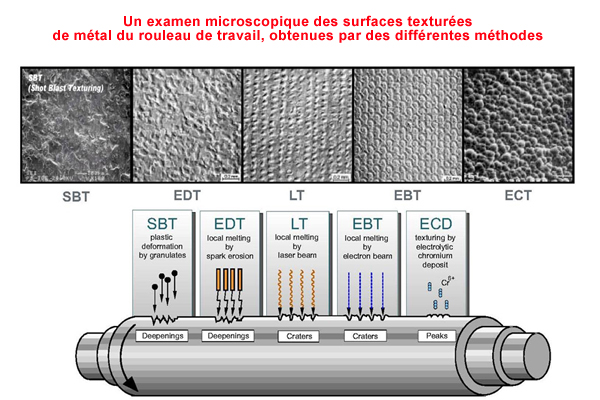

Le traitement EDT (Electrical Discharge Texturing) représente le processus du traitement de métal par l’application de sa texture, ou la structure superficielle du matériel d’objet de travail (le rouleau de travail des lignes de finition de laminage), à l’aide des décharges électriques contrôlés qui produisent les impulsions électriques entre les électrodes et le rouleau de travail, ce qui résulte par la formation des cratères micronisées et des entailles sur sa surface.

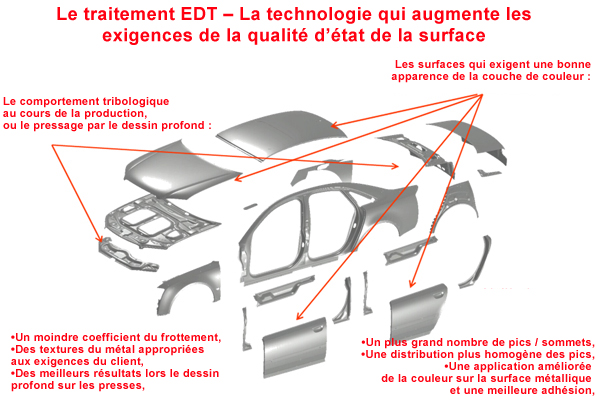

Il est atteint par ce processus une structure adéquate du matériel de rouleau qui résulte par l’augmentation de la qualité des produits laminés à froid finaux tels que : l’uniformité de la qualité sur toute la surface des tôles en acier (et AL) laminées à froid, une meilleure absorption des couleurs lors de la peinture, surtout des carrosseries de voiture (un meilleur affichage des couleurs), une meilleure ouvrabilité par la déformation plastique (une meilleure aptitude à la déformation), la possibilité de l’application d’une large gamme des traitements de finition de tôles etc.

Ce traitement permet un grand nombre des cratères micronisés formés et des pics/points (plus précisément Pics) sur la surface du rouleau, ensuite un pourcentage élevé de la répétabilité du processus entier et une plus grande gamme de la rugosité atteinte. La qualité de la surface du rouleau qui est obtenu par ce processus est à l’intérieur des limites d’une rugosité moyenne Ra = 1–10 µm i 240 do 25 Pc/cm (Pics par cm de la surface).

Les tôles en acier laminées à froid pour les besoins de l’industrie d’automobiles, de même que des autres produits similaires en acier, qui sont obtenus par la pressage (la déformation plastique de la tôle), sont essentiellement tous produits par les rouleaux de travail avec la texture modifiée de la surface de matériel.

Il y a deux raisons principales de l’application de traitement EDT de la texture de matériel des rouleaux de travail :

- L’augmentation du niveau de mise en forme (la déformabilité) des tôles en acier laminées à froid, ayant en vue que, dans les cratères micronisés et les entailles sur la surface des tôles, et qui sont transportés du rouleau dans le processus de laminage, il reste l’huile de laminage, qui permet la lubrification constante des surfaces de contact de la presse et de la tôle en acier, au cours du processus de plusieurs phases de la mise en forme ou du dessin profond (le pressage).

- L’amélioration de la possibilité d’adhérence de la couleur et du processus finale de peinture des tôles en acier laminées à froid, ce qui est l’une des demandes principales de l’industrie d’automobiles.

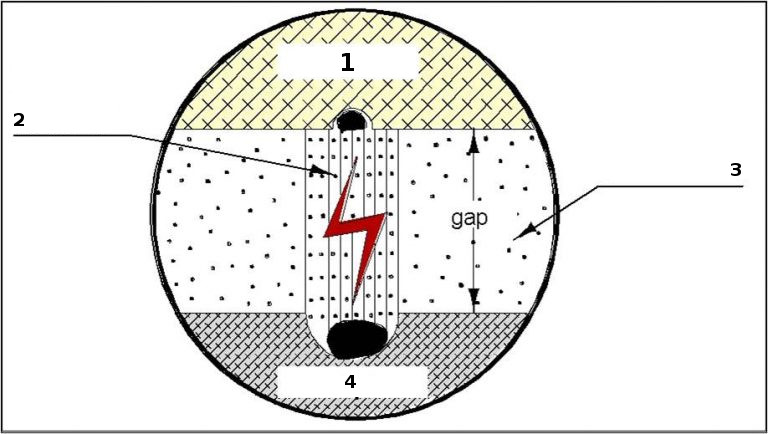

2. L’impulsion de puissance électrique / le canal ionisé (le conducteur) de la formation d’étincelle

3. L’huile non-conducteur (diélectrique)

4. L’objet de travail / le rouleau de travail du laminoir HV

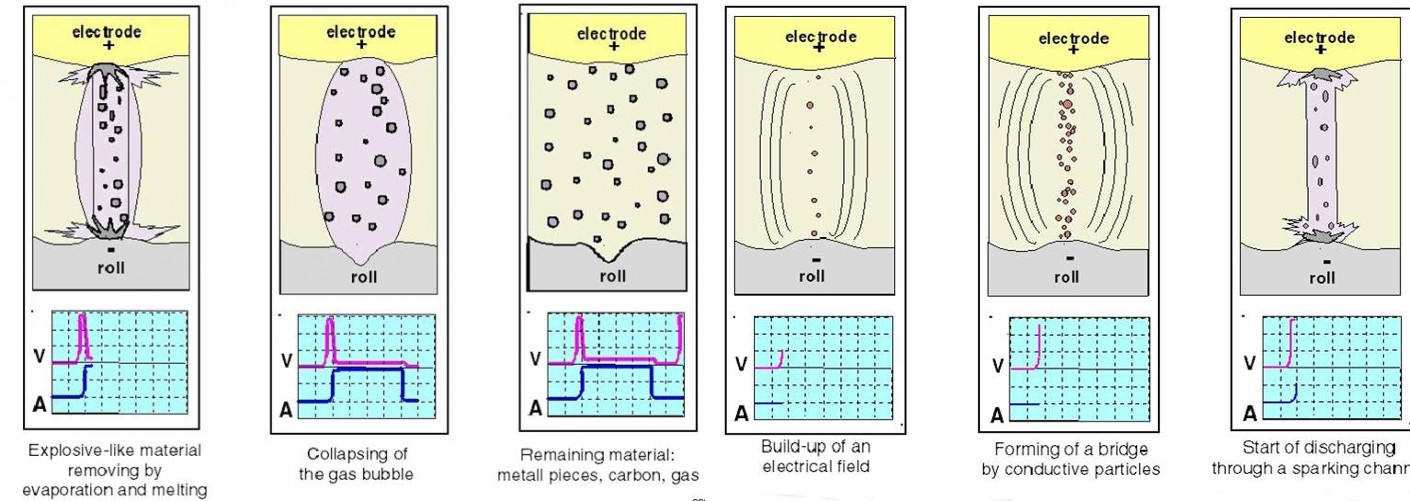

Ayant en vue que la machine EDT forme au cours du travail les cratères micronisés au moyen des décharges électriques contrôlés, dans cet environnement de travail avec l’huile diélectrique, il parvient à la formation du champ de décharge électrique entre l’électrode et le rouleau de travail, ou les impulsions électriques, sous la forme des étincelles, drainent les particules érodées de la surface de rouleau de travail.